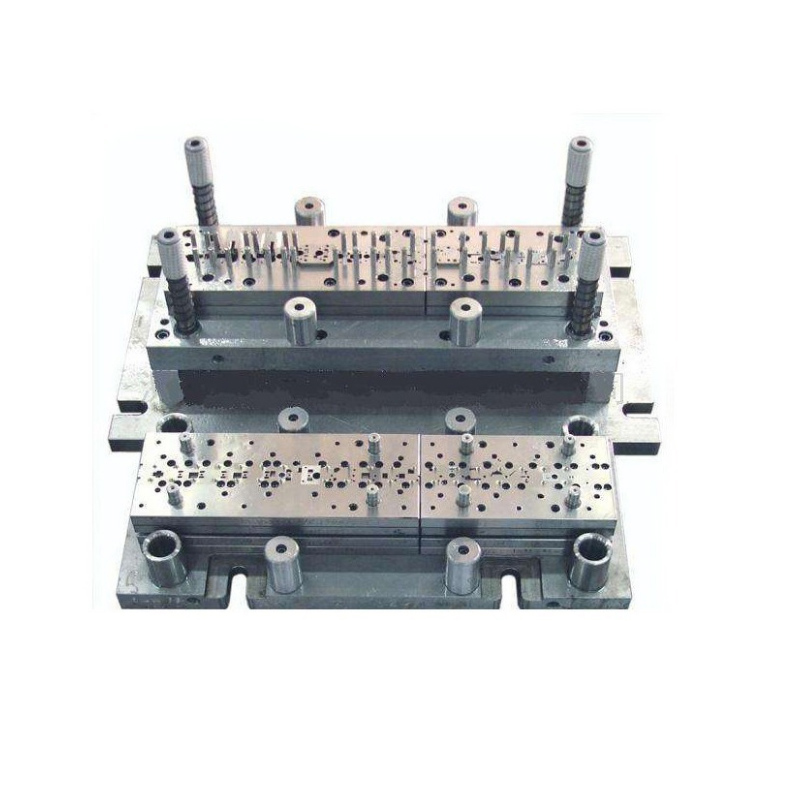

Uma matriz progressiva é uma matriz de estampagem a frio que utiliza matérias-primas de estampagem em formato de tira e realiza simultaneamente múltiplos processos de estampagem em diversas estações diferentes em uma única matriz, durante um único curso de estampagem de uma prensa. Esse processo permite que a tira de material se mova sempre em uma direção. Cada vez que a matriz conclui uma operação de estampagem, a tira se move a uma distância fixa até que o produto esteja pronto.

Oferecemos séries de matrizes progressivas com qualidade confiável e preços competitivos.

Características e vantagens do progress ive die:

Alta eficiência de produção: Ele pode concluir vários processos em um único golpe de estampagem, melhorando significativamente a eficiência da produção.

Alta precisão do produto: Graças à usinagem de precisão e às múltiplas calibrações do molde, é possível garantir alta precisão dos produtos.

Boa estabilidade do processo:Todo o fluxo do processo é padronizado, o que reduz a influência de fatores humanos e melhora a estabilidade do processo.

Adequado para vários setores:Amplamente utilizado em indústrias como eletrônica, automotiva e aeroespacial.

Métodos de manutenção para matrizes progressivas

A manutenção de matrizes progressivas é um processo meticuloso e importante, que inclui trabalhos de manutenção em vários aspectos para garantir a operação estável das matrizes a longo prazo e a estabilidade da qualidade do produto.

Manutenção de punção e matriz

Desmontagem e Inspeção: Ao desmontar o punção, é necessário verificar a lisura do bloco decapante e da matriz, bem como se a folga entre o bloco decapante e a matriz é uniforme. Da mesma forma, ao substituir a matriz, também é necessário verificar se a folga entre a matriz e o punção é uniforme.

Verificação de preenchimento e comprimento: Para reduzir o desgaste do punção, pode ser necessário adicionar arruelas para atingir o comprimento necessário. Nesse momento, o comprimento efetivo do punção deve ser verificado para garantir que seja suficiente.

Precauções de montagem: Ao montar a matriz fêmea, ela deve ser posicionada horizontalmente. Em seguida, coloque um bloco de aço plano sobre a superfície da matriz fêmea e bata levemente com uma haste de alumínio para fixá-la no lugar. Evite forçar a entrada obliquamente. A base da matriz fêmea deve ser arredondada. Após a conclusão da montagem, é necessário verificar se todos os componentes estão instalados corretamente e se o molde precisa ser fixado firmemente.

Desmontagem e Inspeção: Ao desmontar a placa de decapagem, você pode usar duas chaves de fenda para abri-la uniformemente e, em seguida, retirá-la uniformemente com a mão. Se a desmontagem for difícil, verifique se o molde está completamente limpo, se todos os parafusos foram removidos e se há algum dano no molde.

Montagem e Manutenção: Ao montar a placa de decapagem, limpe primeiro o punção e a placa de decapagem e aplique graxa entre o pino de fixação e a guia do punção. Após posicioná-los corretamente, pressione-os manualmente várias vezes. Se houver lascas de aço na placa fixa, verifique se os assentos na placa lateral do decapador são suficientes.

Inspeção e ajuste de lacunas: Devido a danos no núcleo do molde, os furos de posicionamento do núcleo podem causar folgas excessivas ou irregulares após a montagem. O ajuste adequado da folga pode ser realizado verificando a condição da seção transversal após o corte a laser. Se a folga for muito pequena, haverá menos seções transversais; se for muito grande, haverá mais seções transversais e rebarbas maiores. Após o ajuste, deve-se registrar o máximo possível ou fazer marcações na borda do molde fêmea para as operações de manutenção subsequentes.

Inspeção de pinos de localização e postes-guia: A folga de ajuste dos pinos de localização e dos postes-guia deve ser verificada regularmente, bem como se há sinais de queimaduras ou danos e se a lubrificação da guia do molde está normal.

Inspeção diária: Na produção diária, deve-se atentar para a verificação do estado normal da puncionadeira e do molde, como o fornecimento de óleo de punção e a lubrificação das peças-guia. Inspeções antes da instalação do molde na máquina, inspeções das arestas de corte e a confirmação do travamento de todas as peças são medidas preventivas necessárias.

Por meio das medidas de manutenção acima, a vida útil da matriz progressiva pode ser efetivamente estendida, e a qualidade do produto e a estabilidade da produção podem ser melhoradas.

Especificação:

| 1. Opcional Material: | Aço para molde. | |||||

| 2. Molde: | progressivo | |||||

| 3. Experimente | Faça um teste para garantir que ele esteja em boas condições de operação. | |||||

| 4. Garantia de qualidade: | com base na quantidade do pedido, de acordo com a vida útil da matriz. | |||||

Se você precisar de matriz progressiva, serviço de design de matriz de estampagem progressiva, entre em contato conosco. Forneceremos o melhor preço e a melhor qualidade de matrizes de estampagem de metal.